为了得到一个镜面需要消除所有表面粗糙度。超精微细加工技术是完全有能力在不改变本身表面形状的情况下,通过有选择性的过滤粗糙度等级来达到这个镜面效果的。。

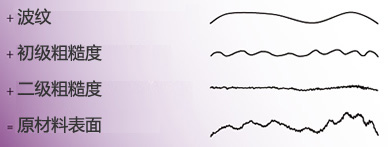

下面图表演示了超精微细加工技术如何分类不同粗糙度的等级

超精微细加工技术在用于镜面表面时具有很多优点,同时也存在一些局限性。

超精微细加工技术将表面粗糙度看作不同频率的集合,只去除目标频段,去除是从高频至低频的。因为这是一种极其精确的方法,所以去除远比传统的加工方法少的材料,即可达到镜面效果。

限定去除材料指定频段带来的好处是使得超精微细加工技术和传统抛光有明显区别。由于超精微细加工技术去除的粗糙度频率明显高于工件表层形状的频率,因此不用破坏边角和细节即可达到镜面效果,意味着超精微细加工技术非常适合于在复杂的几何形状上达到一致的镜面效果。 限定去除材料指定频段带来的好处是使得超精微细加工技术和传统抛光有明显区别。由于超精微细加工技术去除的粗糙度频率明显高于工件表层形状的频率,因此不用破坏边角和细节即可达到镜面效果,意味着超精微细加工技术非常适合于在复杂的几何形状上达到一致的镜面效果。

然而,由于超精微细加工技术是一种均匀性加工方式,如果要通过去除形状误差(也就是低频率)来获得一个镜面效果,超精微细加工技术或许不是一个好的解决方案。工件形状的缺陷需要在表面做局部材料去除,或许为了兼顾局部的缺陷超精微细加工技术会将不得不大量去除材料。通常,如果一个工件需要不均匀的去除材料(即更改工件的实际形状),超精微细加工技术可能不是最好的选择。

镜面抛光在医疗植入件和医疗器材和注塑模领域会经常被用到。

对于医疗和注塑模重点是更多的集中在尺寸精度上。

很多时候,超精微细加工技术在这些应用方面做镜面处理是最佳途径。因为它即能保持工件的微观复杂形状,同时仍然达到抛光表面的一致性。在这些应用中,超精微细加工技术在可处理材料的广泛性和涂层兼容性方面是另一个受益点。在许多情况下,超精微细加工技术也可以缩短交货时间,得到更多可预知的交期时间,同时降低了成本。

超精微细加工技术也可在金属/陶瓷注射成型工件上达到镜面效果,前提是所提供的原始表面没有气孔。

最后,根据应用和市场,要在较少材料去除的情况下达到镜面效果,通常超精微细加工技术是最好的选择。

|

苏公网安备32058302001256号

苏公网安备32058302001256号